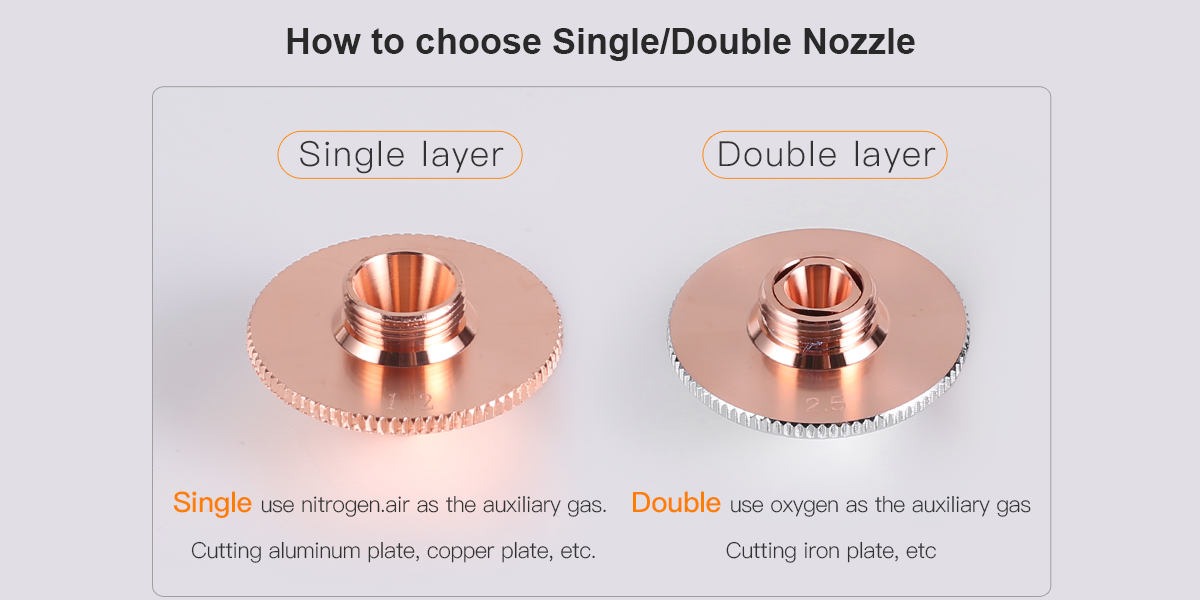

Одношаровий сопло для лазерного різання та двошарові сопла для лазерного різання мають такі основні відмінності в структурі та функції:

Структурний дизайн:

Одношарова насадка: Одношарова сопло для лазерного різання має лише один шар каналу для повітряного потоку, і повітряний потік викидається з отвору та безпосередньо впливає на область різання.

Двошарова насадка: Двошарова лазерна різальна насадка має два канали для потоку повітря, зазвичай внутрішній шар і зовнішній шар, з яких відповідно може викидатися потік повітря.

Регулювання потоку повітря:

Одношарова насадка: Оскільки канал для повітряного потоку лише один, напрямок і швидкість потоку повітря відносно фіксовані, і їх нелегко складно регулювати.

Двошарова насадка: Він може контролювати потік повітря у внутрішньому та зовнішньому шарах відповідно, а також гнучко регулювати тиск і напрямок потоку повітря, тим самим покращуючи ефект різання та точність.

Сценарій застосування:

Одношарова насадка: підходить для різання тонких матеріалів та випадків з низькими вимогами до якості різання, з простою структурою та низькою вартістю.

Двошарова насадка: підходить для різання товстих матеріалів та місць з високими вимогами до якості різання, що дозволяє краще контролювати шлак та газ, що утворюються під час різання, та забезпечувати більш гладку поверхню різання.

Якість різання:

Одношарова насадка: Через єдиний потік повітря під час різання легко відбувається адгезія шлаку, і поверхня різання може бути недостатньо гладкою.

Двошарова насадка: Завдяки контролю двошарового повітряного потоку можна ефективно зменшити утворення та адгезію шлаку, а також покращити гладкість та якість різання поверхні різання.

Вартість:

Одношарова насадка: низька вартість виробництва, підходить для невеликих переробних заводів та підприємств з обмеженим бюджетом.

Двошарова насадка: Завдяки складній конструкції та високій вартості виробництва, він може значно покращити ефективність та якість різання, і підходить для професійного лазерного різання та високоточних промислових застосувань.

У сопло лазерного різання різні розміри отвору суттєво впливають на процес різання, включаючи швидкість потоку повітря, якість різання, швидкість різання та адаптивність ріжучих матеріалів. Нижче наведено конкретні значення, що відображаються різними розмірами пор:

Швидкість і тиск повітря:

Малий отвір: Менший отвір забезпечить вищу швидкість повітря та вищий тиск. Це допомагає ефективніше видаляти шлак та оксид у зоні різання та покращує якість і точність різання. Підходить для тонкого різання тонких матеріалів.

Великий отвір: більший отвір забезпечить нижчу швидкість повітряного потоку та нижчий тиск, але охопить ширший діапазон. Підходить для різання товстих матеріалів, що може забезпечити достатній потік повітря для розсіювання тепла та видалення шлаку.

Якість різання:

Малий отвір: він може забезпечити більш концентрований потік повітря, що більше підходить для тонкого різання, а також може отримати вищу якість різальної кромки та зменшити задирки та шорсткість.

Великий отвір: підходить для грубої обробки та різання товстих матеріалів. Хоча якість різальної кромки може бути дещо нижчою, він може забезпечити достатнє повітряне покриття та охолодження.

Швидкість різання:

Малий отвір: Завдяки концентрованому потоку повітря та високому тиску зазвичай можна досягти високої швидкості різання, але він в основному використовується для тонких матеріалів та дрібного різання.

Великий отвір: швидкість різання відносно повільна, але вона підходить для роботи з товстими матеріалами, забезпечуючи повне охолодження матеріалів та видалення шлаку під час різання.

Застосовувані матеріали:

Мала апертура: підходить для високоточної різки тонких металевих пластин, дрібних деталей, нержавіючої сталі, алюмінію та інших матеріалів.

Великий отвір: підходить для різання товстого металевого листа, вуглецевої сталі, легованої сталі та інших матеріалів, а також підходить для застосувань, що вимагають великого потоку повітря та охолоджувального ефекту.

Приклад:

Мала діафрагма (наприклад, 1,0 мм або 1,5 мм):

Переваги: висока точність і висока якість різання.

Застосування: Дрібні деталі, тонкі пластини, нержавіюча сталь, алюміній тощо.

Велика діафрагма (наприклад, 2,5 мм або більше):

Переваги: Підходить для товстих матеріалів, гарне охолодження та ефект відведення шлаку.

Застосування: товстий лист, вуглецева сталь, легована сталь тощо.

Вибір розміру отвору слід визначати залежно від товщини різаного матеріалу, вимог до якості різання та конкретних вимог до обробки. Малий отвір підходить для різання високоточних та тонких матеріалів, тоді як великий отвір підходить для товстих матеріалів та випадків з високими вимогами до охолодження. Розумний вибір розміру отвору може значно підвищити ефективність та якість лазерного різання.