Tek katmanlı lazer kesim nozulu ve çift katmanlı lazer kesme nozulları yapı ve işlev açısından aşağıdaki temel farklılıklara sahiptir:

Yapısal tasarım:

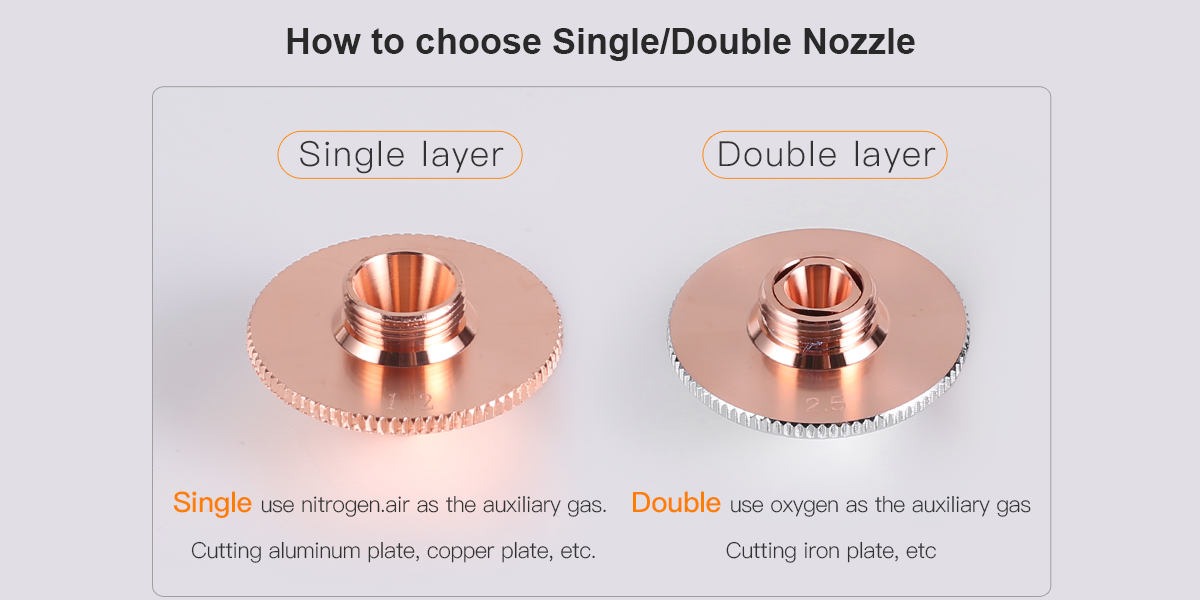

Tek katmanlı nozul: Tek katmanlı lazer kesim nozulunda sadece bir katman hava akış kanalı bulunur ve hava akışı bir delikten dışarı atılarak doğrudan kesme alanına etki eder.

Çift katmanlı nozul: Çift katmanlı lazer kesim nozulunda, genellikle iç katman ve dış katman olmak üzere iki hava akış kanalı bulunur ve hava akışı bu kanallardan dışarı atılabilir.

Hava akış kontrolü:

Tek katmanlı nozul: Çünkü tek bir hava akış kanalı olduğundan hava akışının yönü ve hızı nispeten sabittir ve karmaşık ayarlamalar yapmak kolay değildir.

Çift katmanlı nozul: İç katmandaki ve dış katmandaki hava akışını sırasıyla kontrol edebilir ve hava akışının basıncını ve yönünü esnek bir şekilde ayarlayabilir, böylece kesme etkisini ve hassasiyetini artırabilir.

Uygulama senaryosu:

Tek katmanlı nozul: İnce malzemelerin kesimi ve kesim kalitesi konusunda düşük gereksinimlerin olduğu durumlar için uygun, basit yapılı ve düşük maliyetlidir.

Çift katmanlı nozul: Kalın malzemelerin kesimi ve kesme kalitesi açısından yüksek gereksinimleri olan yerler için uygundur, kesme sırasında oluşan cüruf ve gazı daha iyi kontrol edebilir ve daha pürüzsüz bir kesme yüzeyi sağlayabilir.

Kesim kalitesi:

Tek katmanlı nozul: Tek hava akışı nedeniyle kesme sırasında cüruf yapışması kolaydır ve kesme yüzeyi yeterince pürüzsüz olmayabilir.

Çift katmanlı nozul: Çift katmanlı hava akışının kontrolü sayesinde cürufun oluşumu ve yapışması etkili bir şekilde azaltılabilir, kesme yüzeyinin düzgünlüğü ve kesme kalitesi iyileştirilebilir.

Maliyet:

Tek katmanlı nozul: Düşük üretim maliyeti, küçük işleme tesisleri ve kısıtlı bütçeli işletmeler için uygundur.

Çift katmanlı nozul: Karmaşık tasarımı ve yüksek üretim maliyeti nedeniyle, kesme verimliliğini ve kalitesini önemli ölçüde artırabilir ve profesyonel lazer kesim ve yüksek hassasiyetli endüstriyel uygulamalar için uygundur.

Lazer kesme nozulunda, farklı açıklık boyutlarının kesme işlemi üzerinde hava hızı, kesme kalitesi, kesme hızı ve kesme malzemelerinin uyarlanabilirliği gibi önemli etkileri vardır. Aşağıda farklı gözenek boyutlarının temsil ettiği belirli anlamlar verilmiştir:

Hava hızı ve basıncı:

Küçük açıklık: Daha küçük bir açıklık daha yüksek hava hızı ve daha yüksek basınç üretecektir. Bu, kesme alanındaki cürufu ve oksidi daha etkili bir şekilde gidermeye ve kesme kalitesini ve doğruluğunu iyileştirmeye yardımcı olur. İnce malzemelerin hassas kesimi için uygundur.

Geniş açıklık: Daha geniş bir açıklık daha düşük hava hızı ve daha düşük basınç üretecektir, ancak daha geniş bir aralığı kapsayacaktır. Isıyı dağıtmaya ve cürufu gidermeye yardımcı olmak için yeterli hava akışı kapsamı sağlayabilen kalın malzemeleri kesmek için uygundur.

Kesim kalitesi:

Küçük açıklık: Daha yoğun hava akışı sağlayabilir, bu da ince kesim için daha uygundur ve daha yüksek kesme kenarı kalitesi elde edilebilir ve çapak ve pürüzlülük azaltılabilir.

Geniş açıklık: kaba işleme ve kalın malzemelerin kesimi için uygundur. Kesme kenarı kalitesi biraz daha düşük olsa da yeterli hava akışı kapsamı ve soğutma sağlayabilir.

Kesme hızı:

Küçük açıklık: Yoğun hava akışı ve yüksek basınç nedeniyle genellikle yüksek kesme hızı elde edilebilir, ancak esas olarak ince malzemeler ve hassas kesim için kullanılır.

Geniş açıklık: Kesme hızı nispeten yavaştır, ancak kalın malzemelerle çalışmak için uygundur, malzemelerin tam olarak soğutulmasını ve kesme sırasında cürufun temizlenebilmesini sağlar.

Uygulanabilir malzemeler:

Küçük açıklık: İnce metal plakaların, hassas parçaların, paslanmaz çelik, alüminyum ve diğer malzemelerin yüksek hassasiyetli kesimi için uygundur.

Geniş açıklık: Kalın metal levha, karbon çeliği, alaşımlı çelik ve diğer malzemeleri kesmek için uygundur ve geniş hava akışı kapsamı ve soğutma etkisi gerektiren uygulama senaryoları için uygundur.

Örnek:

Küçük diyafram (örneğin 1,0 mm veya 1,5 mm):

Avantajları: Yüksek hassasiyet ve yüksek kesim kalitesi.

Uygulama: İnce parçalar, ince levhalar, paslanmaz çelik, alüminyum, vb.

Büyük diyafram (örneğin 2,5 mm veya daha fazla):

Avantajları: Kalın malzemeler için uygundur, iyi soğutma ve cüruf boşaltma etkisine sahiptir.

Uygulama: kalın levha, karbon çeliği, alaşımlı çelik, vb.

Açıklık boyutunun seçimi, kesme malzemesinin kalınlığına, kesme kalitesi gereksinimlerine ve özel işleme gereksinimlerine göre belirlenmelidir. Küçük açıklık, yüksek hassasiyetli ve ince malzemeleri kesmek için uygundur, büyük açıklık ise kalın malzemeler ve soğutma etkisi için yüksek gereksinimlerin olduğu durumlar için uygundur. Diyafram boyutunun makul bir şekilde seçilmesi, lazer kesimin verimliliğini ve kalitesini önemli ölçüde artırabilir.