Enkelskikt laserskärmunstycke och dubbelskikts laserskärmunstycke har följande huvudsakliga skillnader i struktur och funktion:

Strukturell design:

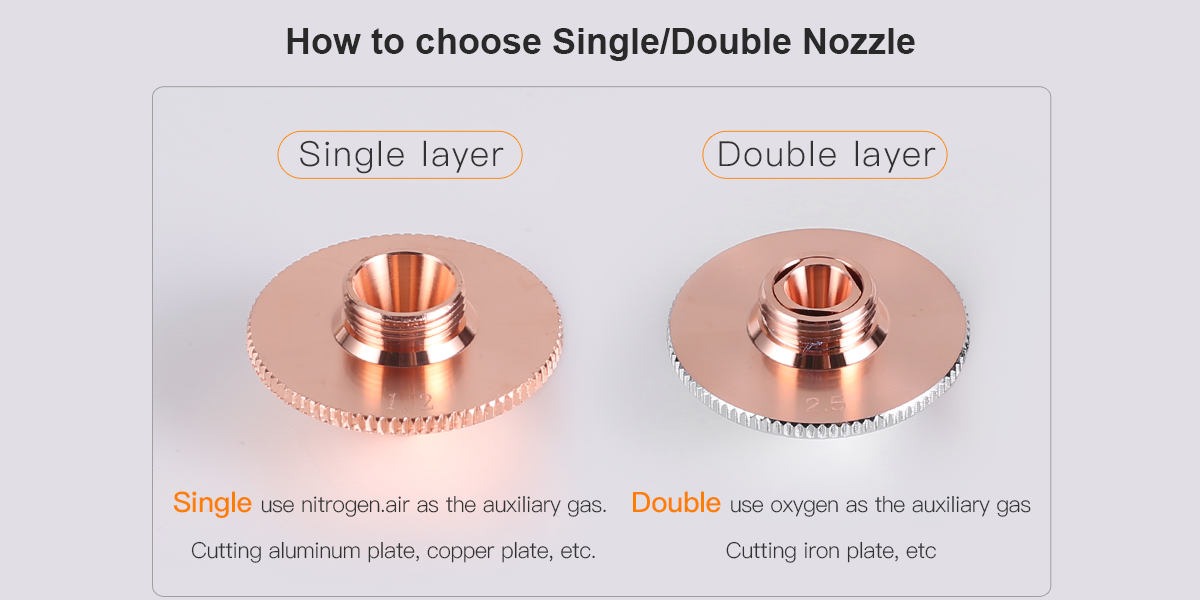

Enkelskiktsmunstycke: Det enskiktade laserskärmunstycket har bara ett lager av luftflödeskanal, och luftflödet matas ut från ett hål och verkar direkt på skärområdet.

Dubbelskiktsmunstycke: Det dubbla laserskärmunstycket har två luftflödeskanaler, vanligtvis ett inre lager och ett yttre lager, från vilka luftflöde kan matas ut.

Luftflödeskontroll:

Enkelskiktsmunstycke: Eftersom det bara finns en luftflödeskanal är luftflödets riktning och hastighet relativt fast, och det är inte lätt att göra komplicerade justeringar.

Dubbelskiktsmunstycke: Den kan styra luftflödet i det inre respektive det yttre lagret, och flexibelt justera trycket och riktningen på luftflödet, vilket förbättrar skäreffekten och noggrannheten.

Applikationsscenario:

Enkelskiktsmunstycke: lämplig för skärning av tunna material och tillfällen med låga krav på skärkvalitet, med enkel struktur och låg kostnad.

Dubbelskiktsmunstycke: Lämplig för skärning av tjocka material och platser med höga krav på skärkvalitet, vilket bättre kan kontrollera slagg och gas som genereras under skärningen och säkerställa en jämnare skäryta.

Skärkvalitet:

Enkelskiktsmunstycke: På grund av det enda luftflödet är det lätt att slagg vidhäftar under skärning, och skärytan kanske inte är tillräckligt slät.

Dubbelskiktsmunstycke: Genom att kontrollera luftflödet i dubbla lager kan genereringen och vidhäftningen av slagg effektivt minskas, och skärytans jämnhet och skärkvalitet kan förbättras.

Kosta:

Enkelskiktsmunstycke: låg tillverkningskostnad, lämplig för små bearbetningsanläggningar och företag med begränsad budget.

Dubbelskiktsmunstycke: På grund av sin komplexa design och höga tillverkningskostnad kan den avsevärt förbättra skäreffektiviteten och kvaliteten, och är lämplig för professionell laserskärning och industriella tillämpningar med hög precision.

I laserskärmunstycket har olika öppningsstorlekar betydande effekter på skärprocessen, inklusive lufthastighet, skärkvalitet, skärhastighet och skärmaterialets anpassningsförmåga. Följande är de specifika betydelser som representeras av olika porstorlekar:

Lufthastighet och tryck:

Liten öppning: En mindre öppning ger högre lufthastighet och högre tryck. Detta är bra för att avlägsna slagg och oxid i skärområdet mer effektivt och förbättra skärkvaliteten och noggrannheten. Lämplig för finskärning av tunna material.

Stor bländare: en större bländare ger en lägre lufthastighet och lägre tryck, men täcker ett bredare område. Lämplig för skärning av tjocka material, vilket kan ge tillräckligt med luftflöde för att hjälpa till att avleda värme och avlägsna slagg.

Skärkvalitet:

Liten öppning: den kan ge ett mer koncentrerat luftflöde, vilket är mer lämpligt för finskärning, och kan uppnå högre skärkvalitet och minska grad och ojämnheter.

Stor öppning: lämplig för grovbearbetning och skärning av tjocka material. Även om skärkvaliteten kan vara något lägre, kan den säkerställa tillräckligt luftflöde och kylning.

Skärhastighet:

Liten öppning: På grund av koncentrerat luftflöde och högt tryck kan hög skärhastighet vanligtvis uppnås, men den används främst för tunna material och finskärning.

Stor bländare: skärhastigheten är relativt låg, men den är lämplig för hantering av tjocka material, vilket säkerställer att materialen kan kylas ner helt och slaggen kan avlägsnas under skärning.

Tillämpliga material:

Liten öppning: lämplig för högprecisionsskärning av tunna metallplåtar, fina delar, rostfritt stål, aluminium och andra material.

Stor bländare: lämplig för skärning av tjock metallplåt, kolstål, legerat stål och andra material, och lämplig för applikationsscenarier som kräver stor luftflödestäckning och kyleffekt.

Exempel:

Liten bländare (t.ex. 1,0 mm eller 1,5 mm):

Fördelar: hög precision och hög skärkvalitet.

Användningsområde: Fina delar, tunna plåtar, rostfritt stål, aluminium etc.

Stor bländare (t.ex. 2,5 mm eller mer):

Fördelar: Lämplig för tjocka material, god kylning och slaggutsläppningseffekt.

Användningsområde: tjock plåt, kolstål, legerat stål etc.

Valet av öppningsstorlek bör bestämmas utifrån skärmaterialets tjocklek, skärkvalitetskrav och specifika bearbetningskrav. En liten öppning är lämplig för skärning av högprecisionsmaterial och tunna material, medan en stor öppning är lämplig för tjocka material och tillfällen med höga krav på kyleffekt. Ett rimligt val av bländarstorlek kan avsevärt förbättra effektiviteten och kvaliteten vid laserskärning.