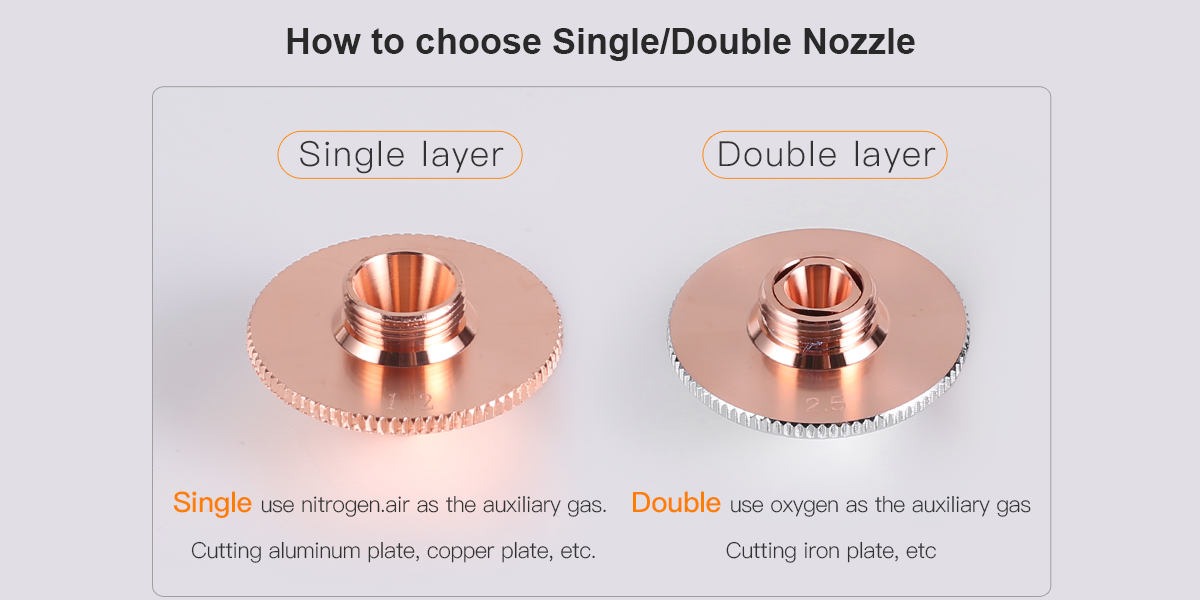

Однослойный сопло для лазерной резки и двухслойное сопло для лазерной резки имеют следующие основные различия в конструкции и функциях:

Конструктивное проектирование:

Однослойная насадка: Сопло для однослойной лазерной резки имеет только один слой воздушного канала, а воздушный поток выбрасывается из отверстия и воздействует непосредственно на зону резки.

Двухслойная насадка: Сопло для двухслойной лазерной резки имеет два канала для потока воздуха, обычно внутренний и внешний, из которых может выходить поток воздуха соответственно.

Управление потоком воздуха:

Однослойная насадка: Поскольку имеется только один канал для потока воздуха, направление и скорость воздушного потока относительно фиксированы, и выполнить сложную регулировку непросто.

Двухслойная насадка: он может контролировать поток воздуха во внутреннем и внешнем слое соответственно, а также гибко регулировать давление и направление потока воздуха, тем самым улучшая эффект и точность резки.

Сценарий применения:

Однослойная насадка: подходит для резки тонких материалов и случаев с невысокими требованиями к качеству резки, имеет простую конструкцию и низкую стоимость.

Двухслойная насадка: подходит для резки толстых материалов и мест с высокими требованиями к качеству резки, позволяет лучше контролировать шлак и газ, образующиеся во время резки, и обеспечивает более гладкую поверхность реза.

Качество резки:

Однослойная насадка: Из-за единого потока воздуха во время резки легко происходит налипание шлака, а поверхность реза может быть недостаточно гладкой.

Двухслойная насадка: Благодаря управлению двухслойным потоком воздуха можно эффективно снизить образование и налипание шлака, а также улучшить гладкость и качество резки.

Расходы:

Однослойная насадка: низкая себестоимость производства, подходит для небольших перерабатывающих предприятий и предприятий с ограниченным бюджетом.

Двухслойная насадка: Благодаря своей сложной конструкции и высокой стоимости производства он может значительно повысить эффективность и качество резки и подходит для профессиональной лазерной резки и высокоточных промышленных применений.

В сопле лазерной резки различные размеры отверстий оказывают существенное влияние на процесс резки, включая скорость воздуха, качество резки, скорость резки и приспособляемость режущих материалов. Ниже приведены конкретные значения, представленные различными размерами пор:

Скорость и давление воздуха:

Малая апертура: Меньшая апертура обеспечит большую скорость воздуха и большее давление. Это помогает более эффективно удалять шлак и оксид в зоне резки и улучшить качество и точность резки. Подходит для тонкой резки тонких материалов.

Большая апертура: большая апертура обеспечит меньшую скорость воздуха и меньшее давление, но охватит более широкий диапазон. Подходит для резки толстых материалов, что может обеспечить достаточный охват потоком воздуха для рассеивания тепла и удаления шлака.

Качество резки:

Малое отверстие: обеспечивает более концентрированный поток воздуха, что больше подходит для тонкой резки, позволяет получить более высокое качество режущей кромки и уменьшить заусенцы и шероховатость.

Большая апертура: подходит для грубой обработки и резки толстых материалов. Хотя качество режущей кромки может быть немного ниже, она может обеспечить достаточный охват воздушным потоком и охлаждение.

Скорость резки:

Малое отверстие: благодаря концентрированному потоку воздуха и высокому давлению обычно можно достичь высокой скорости резки, но в основном этот метод используется для тонких материалов и точной резки.

Большое отверстие: скорость резки относительно низкая, но она подходит для работы с толстыми материалами, гарантируя полное охлаждение материалов и удаление шлака во время резки.

Применимые материалы:

Малое отверстие: подходит для высокоточной резки тонких металлических пластин, мелких деталей, нержавеющей стали, алюминия и других материалов.

Большая апертура: подходит для резки толстых металлических пластин, углеродистой стали, легированной стали и других материалов, а также подходит для случаев применения, требующих большого охвата воздушным потоком и охлаждающего эффекта.

Пример:

Маленькая апертура (например, 1,0 мм или 1,5 мм):

Преимущества: высокая точность и высокое качество резки.

Применение: Мелкие детали, тонкие пластины, нержавеющая сталь, алюминий и т. д.

Большая апертура (например, 2,5 мм или больше):

Преимущества: Подходит для толстых материалов, хорошее охлаждение и эффект удаления шлака.

Применение: толстый лист, углеродистая сталь, легированная сталь и т. д.

Выбор размера отверстия должен определяться в соответствии с толщиной разрезаемого материала, требованиями к качеству резки и конкретными требованиями к обработке. Малое отверстие подходит для резки высокоточных и тонких материалов, в то время как большое отверстие подходит для толстых материалов и случаев с высокими требованиями к охлаждающему эффекту. Разумный выбор размера апертуры может значительно повысить эффективность и качество лазерной резки.