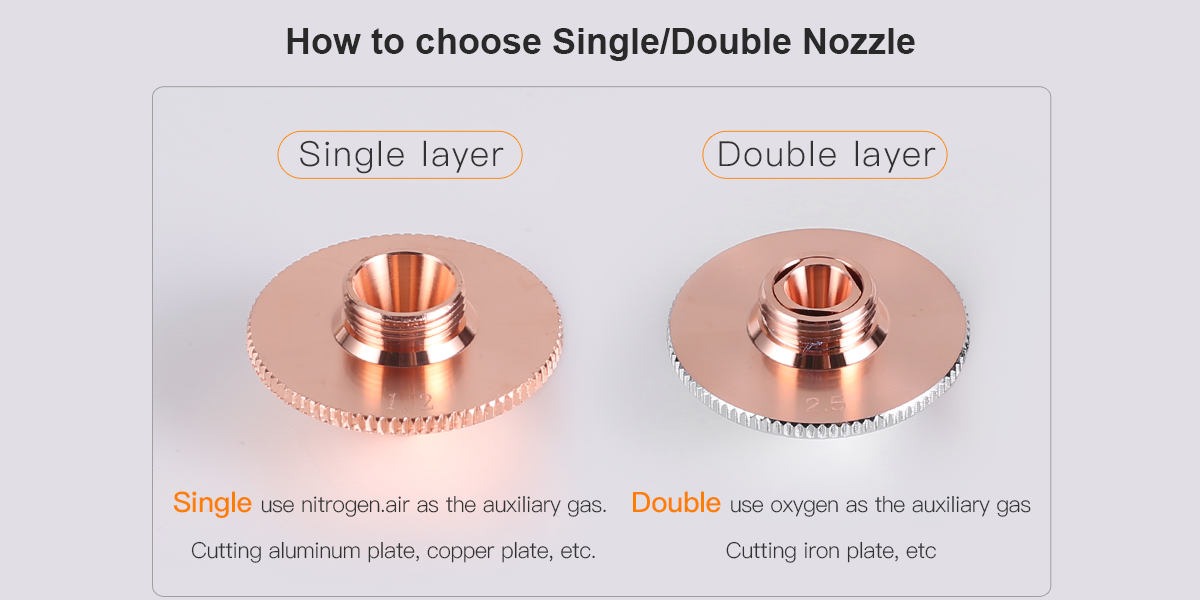

Camada única bico de corte a laser e o bico de corte a laser de camada dupla têm as seguintes diferenças principais em estrutura e função:

Projeto estrutural:

Bico de camada única: O bico de corte a laser de camada única tem apenas uma camada de canal de fluxo de ar, e o fluxo de ar é ejetado de um orifício e atua diretamente na área de corte.

Bico de dupla camada: O bico de corte a laser de camada dupla tem dois canais de fluxo de ar, geralmente uma camada interna e uma camada externa, dos quais o fluxo de ar pode ser ejetado, respectivamente.

Controle de fluxo de ar:

Bico de camada única: como há apenas um canal de fluxo de ar, a direção e a velocidade do fluxo de ar são relativamente fixas, e não é fácil fazer ajustes complicados.

Bico de dupla camada: ele pode controlar o fluxo de ar na camada interna e na camada externa, respectivamente, e ajustar de forma flexível a pressão e a direção do fluxo de ar, melhorando assim o efeito de corte e a precisão.

Cenário de aplicação:

Bico de camada única: adequado para cortar materiais finos e ocasiões com baixas exigências de qualidade de corte, com estrutura simples e baixo custo.

Bico de dupla camada: adequado para cortar materiais grossos e locais com altos requisitos de qualidade de corte, o que pode controlar melhor a escória e o gás gerados durante o corte e garantir uma superfície de corte mais lisa.

Qualidade de corte:

Bico de camada única: devido ao fluxo de ar único, a adesão de escória é fácil de ocorrer durante o corte, e a superfície de corte pode não ser lisa o suficiente.

Bico de dupla camada: Por meio do controle do fluxo de ar de camada dupla, a geração e a adesão de escória podem ser efetivamente reduzidas, e a suavidade e a qualidade de corte da superfície de corte podem ser melhoradas.

Custo:

Bico de camada única: baixo custo de fabricação, adequado para pequenas plantas de processamento e empresas com orçamento limitado.

Bico de dupla camada: Devido ao seu design complexo e alto custo de fabricação, ele pode melhorar significativamente a eficiência e a qualidade do corte, sendo adequado para corte a laser profissional e aplicações industriais de alta precisão.

No bico de corte a laser, diferentes tamanhos de abertura têm efeitos significativos no processo de corte, incluindo a velocidade do ar, a qualidade do corte, a velocidade de corte e a adaptabilidade dos materiais de corte. A seguir, os significados específicos representados por diferentes tamanhos de poros:

Velocidade e pressão do ar:

Abertura menor: Uma abertura menor produzirá maior velocidade do ar e maior pressão. Isso ajuda a remover a escória e o óxido na área de corte com mais eficácia, melhorando a qualidade e a precisão do corte. Adequado para cortes finos de materiais finos.

Grande abertura: uma abertura maior produzirá menor velocidade do ar e menor pressão, mas cobrirá uma faixa mais ampla. Adequado para cortar materiais espessos, o que pode fornecer cobertura de fluxo de ar suficiente para ajudar a dissipar o calor e remover a escória.

Qualidade de corte:

Pequena abertura: pode fornecer um fluxo de ar mais concentrado, o que é mais adequado para cortes finos, podendo obter maior qualidade de aresta de corte e reduzir rebarbas e aspereza.

Grande abertura: adequada para usinagem de desbaste e corte de materiais espessos. Embora a qualidade da aresta de corte possa ser ligeiramente inferior, ela garante cobertura de fluxo de ar e resfriamento suficientes.

Velocidade de corte:

Pequena abertura: Devido ao fluxo de ar concentrado e à alta pressão, geralmente é possível obter alta velocidade de corte, mas ela é usada principalmente para materiais finos e cortes finos.

Grande abertura: a velocidade de corte é relativamente lenta, mas é adequada para lidar com materiais espessos, garantindo que os materiais possam ser totalmente resfriados e a escória possa ser removida durante o corte.

Materiais aplicáveis:

Pequena abertura: adequada para corte de alta precisão de chapas metálicas finas, peças finas, aço inoxidável, alumínio e outros materiais.

Grande abertura: adequada para cortar chapas metálicas espessas, aço carbono, aço-liga e outros materiais, e adequada para cenários de aplicação que exigem grande cobertura de fluxo de ar e efeito de resfriamento.

Exemplo:

Abertura pequena (por exemplo, 1,0 mm ou 1,5 mm):

Vantagens: alta precisão e alta qualidade de corte.

Aplicação: Peças finas, chapas finas, aço inoxidável, alumínio, etc.

Grande abertura (por exemplo, 2,5 mm ou mais):

Vantagens: Adequado para materiais espessos, bom resfriamento e efeito de descarga de escória.

Aplicação: chapa grossa, aço carbono, aço liga, etc.

A seleção do tamanho da abertura deve ser determinada de acordo com a espessura do material de corte, os requisitos de qualidade do corte e os requisitos específicos do processamento. Uma abertura pequena é adequada para cortar materiais finos e de alta precisão, enquanto uma abertura grande é adequada para materiais espessos e ocasiões com altos requisitos de efeito de resfriamento. A seleção razoável do tamanho da abertura pode melhorar significativamente a eficiência e a qualidade do corte a laser.