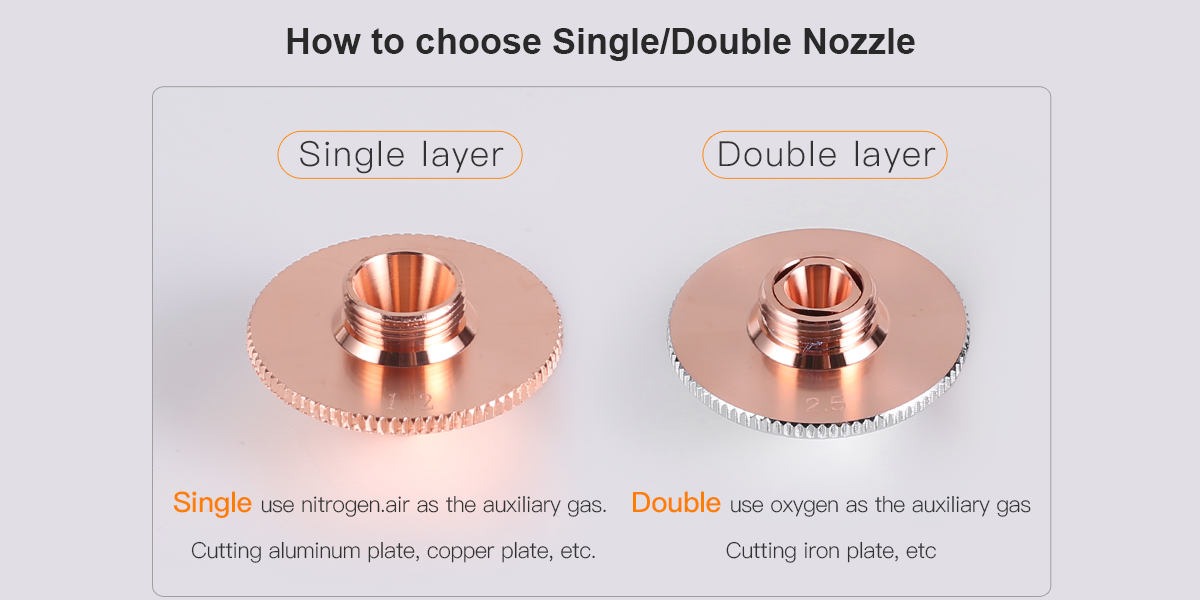

Jednowarstwowa dysza tnąca laserowo i dwuwarstwowa dysza tnąca laserowo różnią się pod względem budowy i funkcji następująco:

Projekt konstrukcyjny:

Dysza jednowarstwowa: Dysza jednowarstwowa do cięcia laserowego posiada tylko jedną warstwę kanału przepływu powietrza, a strumień powietrza jest wyrzucany z otworu i działa bezpośrednio na obszar cięcia.

Dysza dwuwarstwowa: Dysza do cięcia laserowego dwuwarstwowego ma dwa kanały przepływu powietrza, zazwyczaj warstwę wewnętrzną i warstwę zewnętrzną, z których odpowiednio można wyrzucać strumień powietrza.

Kontrola przepływu powietrza:

Dysza jednowarstwowa: ze względu na to, że istnieje tylko jeden kanał przepływu powietrza, kierunek i prędkość przepływu powietrza są stosunkowo stałe, a dokonywanie skomplikowanych regulacji nie jest łatwe.

Dysza dwuwarstwowa: umożliwia sterowanie przepływem powietrza odpowiednio w warstwie wewnętrznej i zewnętrznej oraz elastyczną regulację ciśnienia i kierunku przepływu powietrza, co poprawia efekt cięcia i dokładność.

Application scenario:

Dysza jednowarstwowa: nadaje się do cięcia cienkich materiałów oraz zastosowań o niskich wymaganiach co do jakości cięcia, ma prostą konstrukcję i niski koszt.

Dysza dwuwarstwowa: odpowiednia do cięcia grubych materiałów i miejsc o wysokich wymaganiach dotyczących jakości cięcia, umożliwiająca lepszą kontrolę żużlu i gazu powstających podczas cięcia oraz zapewniająca gładszą powierzchnię cięcia.

Jakość cięcia:

Dysza jednowarstwowa: ze względu na pojedynczy przepływ powietrza, podczas cięcia łatwo o przywieranie żużlu, a powierzchnia cięcia może nie być wystarczająco gładka.

Dysza dwuwarstwowa: Dzięki kontroli przepływu powietrza dwuwarstwowego można skutecznie ograniczyć powstawanie i przywieranie żużlu, a także poprawić gładkość i jakość cięcia powierzchni.

Koszt:

Dysza jednowarstwowa: niskie koszty produkcji, odpowiednia dla małych zakładów przetwórczych i przedsiębiorstw o ograniczonym budżecie.

Dysza dwuwarstwowa: Ze względu na złożoną konstrukcję i wysokie koszty produkcji może znacznie poprawić wydajność i jakość cięcia. Nadaje się do profesjonalnego cięcia laserowego i precyzyjnych zastosowań przemysłowych.

W dyszy do cięcia laserowego różne rozmiary otworu mają znaczący wpływ na proces cięcia, w tym prędkość powietrza, jakość cięcia, prędkość cięcia i adaptowalność materiałów do cięcia. Poniżej przedstawiono konkretne znaczenia reprezentowane przez różne rozmiary porów:

Prędkość i ciśnienie powietrza:

Mały otwór: Mniejszy otwór wytworzy większą prędkość powietrza i wyższe ciśnienie. Pomaga to skuteczniej usuwać żużel i tlenek w obszarze cięcia oraz poprawia jakość i dokładność cięcia. Nadaje się do precyzyjnego cięcia cienkich materiałów.

Duży otwór: większy otwór wytworzy niższą prędkość powietrza i niższe ciśnienie, ale obejmie szerszy zakres. Nadaje się do cięcia grubych materiałów, które mogą zapewnić wystarczające pokrycie przepływu powietrza, aby pomóc rozproszyć ciepło i usunąć żużel.

Jakość cięcia:

Mały otwór: zapewnia bardziej skoncentrowany przepływ powietrza, co jest bardziej odpowiednie do precyzyjnego cięcia, a także pozwala uzyskać lepszą jakość krawędzi tnącej i zmniejszyć zadziory i chropowatość.

Duży otwór: odpowiedni do obróbki zgrubnej i cięcia grubych materiałów. Chociaż jakość krawędzi tnącej może być nieco niższa, może zapewnić wystarczające pokrycie przepływu powietrza i chłodzenie.

Prędkość cięcia:

Mały otwór: Dzięki skoncentrowanemu przepływowi powietrza i wysokiemu ciśnieniu zazwyczaj można osiągnąć dużą prędkość cięcia, ale technologia ta jest wykorzystywana głównie do cienkich materiałów i precyzyjnego cięcia.

Duży otwór: prędkość cięcia jest stosunkowo niska, ale nadaje się do cięcia grubych materiałów, zapewniając pełne schłodzenie materiału i usuwanie żużlu podczas cięcia.

Materiały stosowane:

Mały otwór: odpowiedni do precyzyjnego cięcia cienkich płyt metalowych, drobnych części, stali nierdzewnej, aluminium i innych materiałów.

Duży otwór: odpowiedni do cięcia grubych płyt metalowych, stali węglowej, stali stopowej i innych materiałów, a także do zastosowań wymagających dużego przepływu powietrza i efektu chłodzenia.

Przykład:

Mała apertura (np. 1,0 mm lub 1,5 mm):

Zalety: wysoka precyzja i wysoka jakość cięcia.

Zastosowanie: drobne części, cienkie blachy, stal nierdzewna, aluminium itp.

Duży otwór (np. 2,5 mm lub większy):

Zalety: Nadaje się do grubych materiałów, dobre chłodzenie i odprowadzanie żużlu.

Zastosowanie: blacha gruba, stal węglowa, stal stopowa, itp.

Wybór rozmiaru otworu powinien być określony zgodnie z grubością ciętego materiału, wymaganiami jakości cięcia i konkretnymi wymaganiami przetwarzania. Mały otwór jest odpowiedni do cięcia materiałów o wysokiej precyzji i cienkich, podczas gdy duży otwór jest odpowiedni do grubych materiałów i okazji z wysokimi wymaganiami dotyczącymi efektu chłodzenia. Rozsądny wybór rozmiaru otworu może znacznie poprawić wydajność i jakość cięcia laserowego.