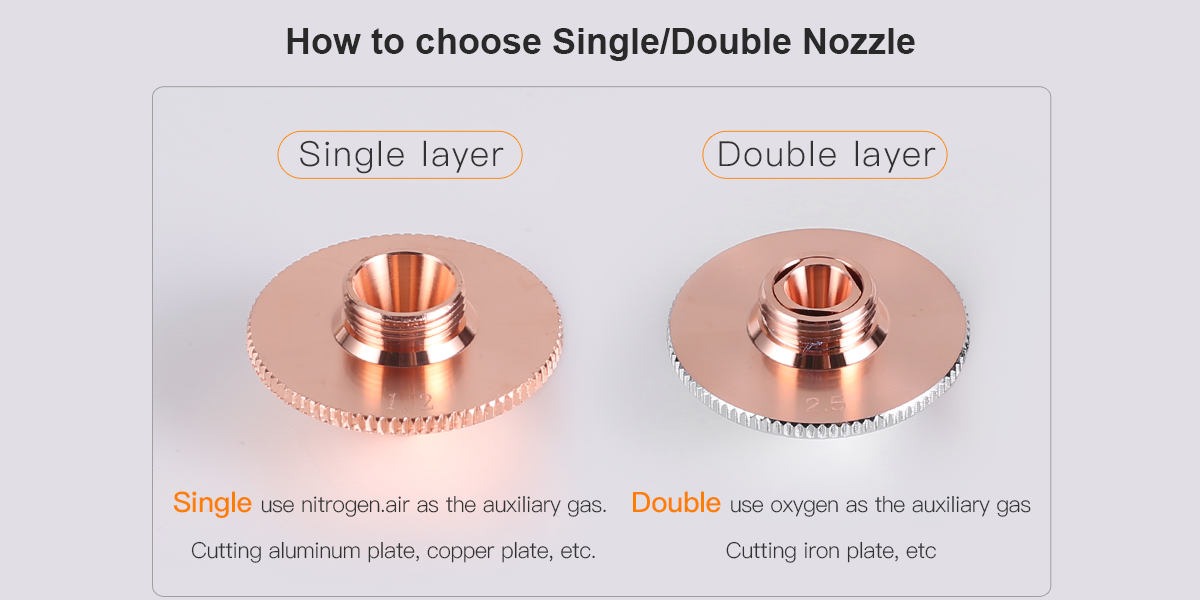

Les buses de découpe laser monocouche et double couche présentent les principales différences structurelles et fonctionnelles suivantes :

Conception structurelle :

Buse monocouche : La buse de découpe laser monocouche ne possède qu'une seule couche de conduit d'air, qui est éjecté par un orifice et agit directement sur la zone de découpe.

Buse double couche : La buse de découpe laser double couche possède deux canaux d'air, généralement une couche interne et une couche externe, d'où le flux d'air peut être éjecté respectivement.

Régulation du débit d'air :

Buse monocouche : Grâce à un seul canal d'air, la direction et la vitesse du flux d'air sont relativement fixes, ce qui simplifie les réglages.

Buse double couche : Elle permet de contrôler le débit d'air dans les couches interne et externe, et d'ajuster de manière flexible la pression et la direction du flux d'air, améliorant ainsi l'efficacité et la précision de la découpe.

Scénario d'application :

Buse monocouche : Convient à la découpe de matériaux fins et aux applications nécessitant peu de qualité de découpe, avec une structure simple et un faible coût. Buse double couche : adaptée à la découpe de matériaux épais et aux applications exigeantes en termes de qualité de coupe, elle permet de mieux contrôler les scories et les gaz générés pendant la découpe et d'obtenir une surface de coupe plus lisse.

Qualité de coupe :

Buse monocouche : grâce au flux d'air unique, les scories peuvent facilement adhérer pendant la découpe, ce qui peut rendre la surface de coupe moins lisse.

Buse double couche : grâce au contrôle du flux d'air double couche, la génération et l'adhérence des scories peuvent être efficacement réduites, ce qui améliore la régularité et la qualité de la surface de coupe.

Coût :

Buse monocouche : faible coût de fabrication, adaptée aux petites usines de transformation et aux entreprises à budget limité.

Buse double couche : grâce à sa conception complexe et à son coût de fabrication élevé, elle améliore considérablement l'efficacité et la qualité de la découpe et convient à la découpe laser professionnelle et aux applications industrielles de haute précision.

Dans la buse de découpe laser, les différentes tailles d'ouverture ont un impact significatif sur le processus de découpe, notamment la vitesse de l'air, la qualité de coupe, la vitesse de coupe et l'adaptabilité aux matériaux à découper. Voici les significations spécifiques des différentes tailles de pores :

Vitesse et pression de l'air :

Petite ouverture : Une ouverture plus petite produit une vitesse et une pression d'air plus élevées. Ceci permet d'éliminer plus efficacement les scories et l'oxyde de la zone de coupe et d'améliorer la qualité et la précision de la coupe. Convient à la coupe fine des matériaux minces.

Grande ouverture : Une ouverture plus grande produit une vitesse et une pression d'air plus faibles, mais couvre une plage plus large. Convient à la coupe de matériaux épais, ce qui permet une couverture suffisante du flux d'air pour dissiper la chaleur et éliminer les scories.

Qualité de coupe :

Petite ouverture : Un flux d'air plus concentré est plus adapté à la coupe fine, permettant d'obtenir une meilleure qualité d'arête de coupe et de réduire les bavures et la rugosité.

Grande ouverture : Convient à l'ébauche et à la coupe de matériaux épais. Bien que la qualité de l'arête de coupe puisse être légèrement inférieure, elle assure une couverture et un refroidissement suffisants du flux d'air.

Vitesse de coupe :

Petite ouverture : Grâce à un flux d'air concentré et à une pression élevée, une vitesse de coupe élevée est généralement atteinte, mais cette méthode est principalement utilisée pour les matériaux minces et la coupe fine. Grande ouverture : la vitesse de coupe est relativement lente, mais elle est adaptée aux matériaux épais, garantissant un refroidissement complet et l’élimination des scories pendant la coupe.

Matériaux applicables :

Petite ouverture : convient à la découpe de haute précision de plaques métalliques fines, de pièces fines, d’acier inoxydable, d’aluminium et d’autres matériaux.

Grande ouverture : convient à la découpe de plaques métalliques épaisses, d’acier au carbone, d’acier allié et d’autres matériaux, et convient aux applications nécessitant un flux d’air important et un effet de refroidissement.

Exemple :

Petite ouverture (par exemple, 1,0 mm ou 1,5 mm) :

Avantages : haute précision et qualité de coupe élevée.

Application : Pièces fines, plaques fines, acier inoxydable, aluminium, etc.

Grande ouverture (par exemple, 2,5 mm ou plus) :

Avantages : convient aux matériaux épais, bon refroidissement et effet d’évacuation des scories.

Application : plaques épaisses, acier au carbone, acier allié, etc.

Le choix de la taille de l’ouverture doit être déterminé en fonction de l’épaisseur du matériau à couper, des exigences de qualité de coupe et des exigences spécifiques de l’usinage. Une petite ouverture est adaptée à la découpe de matériaux fins et de haute précision, tandis qu'une grande ouverture est adaptée aux matériaux épais et aux applications nécessitant un refroidissement important. Un choix judicieux de la taille de l'ouverture peut améliorer considérablement l'efficacité et la qualité de la découpe laser.

Quelle est la différence entre les buses laser simples et doubles ?

Tags : Comparison & review