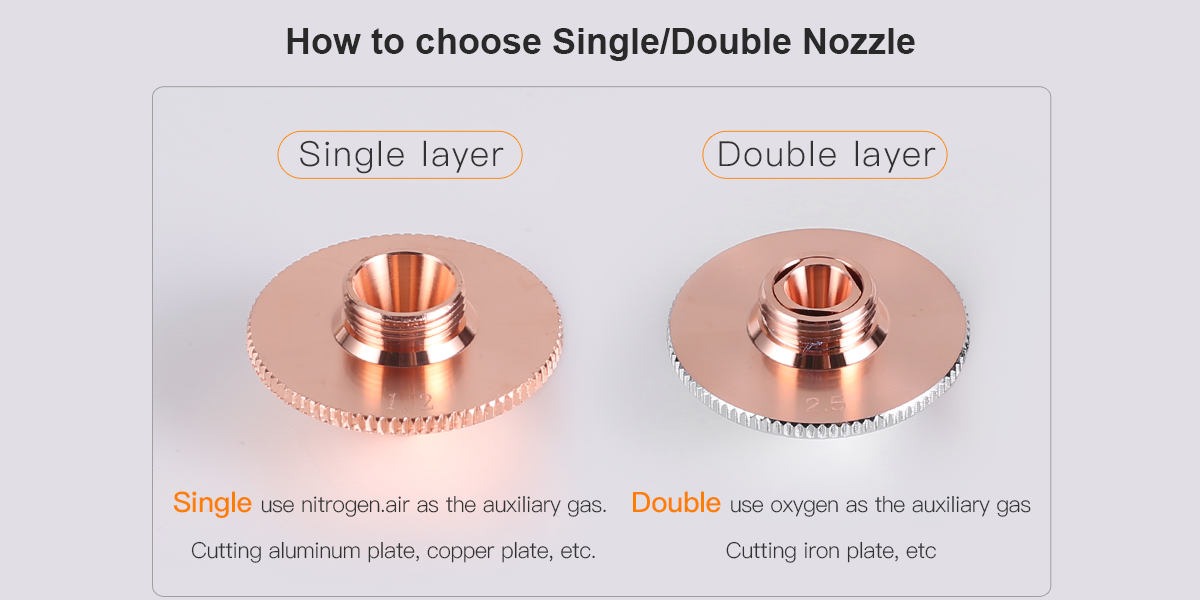

Yksikerroksinen laserleikkaussuutin ja kaksikerroksisilla laserleikkaussuuttimilla on seuraavat tärkeimmät erot rakenteessa ja toiminnassa:

Rakennesuunnittelu:

Yksikerroksinen suutin: Yksikerroksisessa laserleikkaussuuttimessa on vain yksi ilmavirtauskanavakerros, ja ilmavirtaus poistuu reiästä ja vaikuttaa suoraan leikkausalueelle.

Kaksikerroksinen suutin: Kaksikerroksisessa laserleikkaussuuttimessa on kaksi ilmavirtauskanavaa, yleensä sisäkerros ja ulkokerros, joista ilmavirtaus voidaan poistaa.

Ilmavirran säätö:

Yksikerroksinen suutin: Koska ilmavirtauskanavia on vain yksi, ilmavirran suunta ja nopeus ovat suhteellisen kiinteät, eikä monimutkaisten säätöjen tekeminen ole helppoa.

Kaksikerroksinen suutin: se voi ohjata ilmavirtausta sisäkerroksessa ja ulkokerroksessa vastaavasti ja säätää joustavasti ilmavirran painetta ja suuntaa, mikä parantaa leikkaustehoa ja tarkkuutta.

Sovellusskenaario:

Yksikerroksinen suutin: Sopii ohuiden materiaalien leikkaamiseen ja tilanteisiin, joissa leikkauslaadulle on vähän vaatimuksia, yksinkertaisella rakenteella ja edullisilla kustannuksilla.

Kaksikerroksinen suutin: Sopii paksujen materiaalien leikkaamiseen ja paikkoihin, joissa leikkauslaadulle on korkeat vaatimukset, mikä voi paremmin hallita leikkauksen aikana syntyvää kuonaa ja kaasua ja varmistaa tasaisemman leikkauspinnan.

Leikkauslaatu:

Yksikerroksinen suutin: Yksittäisen ilmavirtauksen vuoksi kuona tarttuu helposti leikkauksen aikana, eikä leikkauspinta välttämättä ole riittävän sileä.

Kaksikerroksinen suutin: Kaksikerroksisen ilmavirran hallinnan avulla kuonan muodostumista ja tarttumista voidaan tehokkaasti vähentää ja leikkauspinnan sileyttä ja leikkauslaatua parantaa.

Maksaa:

Yksikerroksinen suutin: alhaiset valmistuskustannukset, sopivat pienille jalostuslaitoksille ja yrityksille, joilla on rajallinen budjetti.

Kaksikerroksinen suutin: Monimutkaisen rakenteensa ja korkeiden valmistuskustannustensa ansiosta se voi parantaa merkittävästi leikkaustehokkuutta ja laatua, ja se soveltuu ammattimaiseen laserleikkaukseen ja tarkkuutta vaativiin teollisuussovelluksiin.

Laserleikkaussuuttimen eri aukkojen kooilla on merkittäviä vaikutuksia leikkausprosessiin, mukaan lukien ilman nopeus, leikkauslaatu, leikkausnopeus ja leikattavien materiaalien sopeutumiskyky. Seuraavassa on lueteltu eri huokoskokojen erityiset merkitykset:

Ilman nopeus ja paine:

Pieni aukko: Pienempi aukko tuottaa suuremman ilmannopeuden ja paineen. Tämä auttaa poistamaan kuonaa ja oksidia leikkausalueelta tehokkaammin ja parantaa leikkauslaatua ja -tarkkuutta. Sopii ohuiden materiaalien hienoleikkaukseen.

Suuri aukko: suurempi aukko tuottaa alhaisemman ilmannopeuden ja paineen, mutta se kattaa laajemman alueen. Sopii paksujen materiaalien leikkaamiseen, jotka voivat tarjota riittävän ilmavirtauksen lämmön haihduttamiseksi ja kuonan poistamiseksi.

Leikkauslaatu:

Pieni aukko: se voi tarjota keskittyneemmän ilmavirran, mikä sopii paremmin hienompaan leikkaukseen, ja voi parantaa leikkaussärmän laatua ja vähentää purseita ja karheutta.

Suuri aukko: sopii karkeaan työstöön ja paksujen materiaalien leikkaukseen. Vaikka leikkaussärmän laatu voi olla hieman heikompi, se voi varmistaa riittävän ilmavirran peiton ja jäähdytyksen.

Leikkausnopeus:

Pieni aukko: Keskittyneen ilmavirtauksen ja korkean paineen ansiosta yleensä saavutetaan suuri leikkausnopeus, mutta sitä käytetään pääasiassa ohuiden materiaalien ja hienoleikkauksen kanssa.

Suuri aukko: leikkausnopeus on suhteellisen hidas, mutta sopii paksujen materiaalien käsittelyyn, mikä varmistaa materiaalien täydellisen jäähdytyksen ja kuonan poiston leikkauksen aikana.

Sovellettavat materiaalit:

Pieni aukko: sopii ohuiden metallilevyjen, hienojen osien, ruostumattoman teräksen, alumiinin ja muiden materiaalien tarkkaan leikkaamiseen.

Suuri aukko: sopii paksujen metallilevyjen, hiiliteräksen, seosteräksen ja muiden materiaalien leikkaamiseen ja soveltuu sovelluksiin, jotka vaativat suurta ilmavirtausta ja jäähdytystehoa.

Esimerkki:

Pieni aukko (esim. 1,0 mm tai 1,5 mm):

Edut: korkea tarkkuus ja korkea leikkauslaatu.

Käyttökohteet: Hienot osat, ohuet levyt, ruostumaton teräs, alumiini jne.

Suuri aukko (esim. 2,5 mm tai enemmän):

Edut: Sopii paksuille materiaaleille, hyvä jäähdytys ja kuonanpoistoteho.

Käyttö: paksu levy, hiiliteräs, seosteräs jne.

Aukon koon valinta tulisi määrittää leikattavan materiaalin paksuuden, leikkauslaatuvaatimusten ja erityisten käsittelyvaatimusten mukaan. Pieni aukko sopii erittäin tarkkojen ja ohuiden materiaalien leikkaamiseen, kun taas suuri aukko sopii paksuille materiaaleille ja tilanteisiin, joissa jäähdytysteholle on suuria vaatimuksia. Kohtuullinen aukon koon valinta voi parantaa merkittävästi laserleikkauksen tehokkuutta ja laatua.