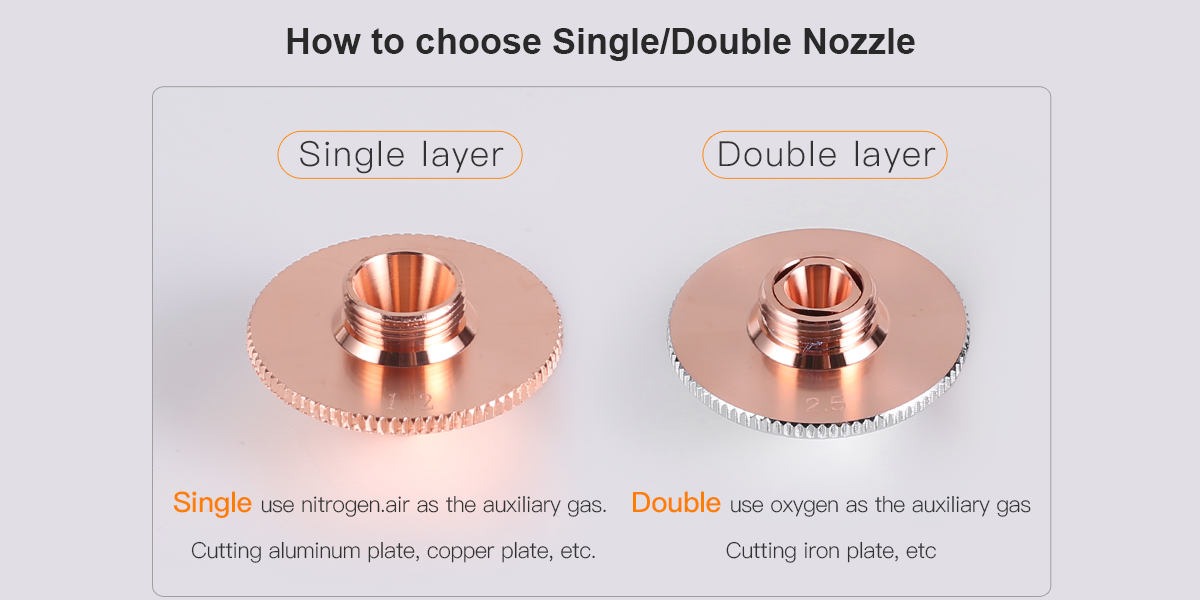

Una sola capa boquilla de corte por láser y la boquilla de corte láser de doble capa tienen las siguientes diferencias principales en estructura y función:

Diseño estructural:

Boquilla de una sola capa: La boquilla de corte láser de una sola capa tiene solo una capa de canal de flujo de aire, y el flujo de aire se expulsa desde un orificio y actúa directamente sobre el área de corte.

Boquilla de doble capa: La boquilla de corte láser de doble capa tiene dos canales de flujo de aire, generalmente una capa interna y una capa externa, desde las cuales se puede expulsar el flujo de aire respectivamente.

Control del flujo de aire:

Boquilla de una sola capa: Debido a que solo hay un canal de flujo de aire, la dirección y la velocidad del flujo de aire son relativamente fijas y no es fácil realizar ajustes complicados.

Boquilla de doble capa: Puede controlar el flujo de aire en la capa interna y la capa externa respectivamente, y ajustar de manera flexible la presión y la dirección del flujo de aire, mejorando así el efecto de corte y la precisión.

Escenario de aplicación:

Boquilla de una sola capa: Adecuado para cortar materiales delgados y ocasiones con bajos requisitos de calidad de corte, con estructura simple y bajo costo.

Boquilla de doble capa: Adecuado para cortar materiales gruesos y lugares con altos requisitos de calidad de corte, que puede controlar mejor la escoria y el gas generados durante el corte y garantizar una superficie de corte más lisa.

Calidad de corte:

Boquilla de una sola capa: Debido al flujo de aire único, es fácil que se adhiera escoria durante el corte y la superficie de corte puede no ser lo suficientemente lisa.

Boquilla de doble capa: Mediante el control del flujo de aire de doble capa, se puede reducir eficazmente la generación y adhesión de escoria y se puede mejorar la suavidad y la calidad de corte de la superficie de corte.

Costo:

Boquilla de una sola capa: Bajo costo de fabricación, adecuado para pequeñas plantas de procesamiento y empresas con presupuesto limitado.

Boquilla de doble capa: Debido a su diseño complejo y alto costo de fabricación, puede mejorar significativamente la eficiencia y calidad del corte, y es adecuado para corte láser profesional y aplicaciones industriales de alta precisión.

En la boquilla de corte láser, los diferentes tamaños de apertura tienen efectos significativos en el proceso de corte, incluyendo la velocidad del aire, la calidad y la velocidad de corte, y la adaptabilidad de los materiales. A continuación, se detallan los significados específicos de los diferentes tamaños de poro:

Velocidad y presión del aire:

Apertura pequeña: Una apertura más pequeña produce mayor velocidad y presión del aire. Esto facilita la eliminación de escoria y óxido en la zona de corte con mayor eficacia y mejora la calidad y precisión del corte. Ideal para el corte fino de materiales delgados.

Gran apertura: una apertura mayor produce una menor velocidad y presión del aire, pero cubre un rango más amplio. Ideal para cortar materiales gruesos, ya que proporciona suficiente flujo de aire para disipar el calor y eliminar la escoria.

Calidad de corte:

Apertura pequeña: puede proporcionar un flujo de aire más concentrado, lo que es más adecuado para un corte fino y puede obtener una mayor calidad del filo y reducir las rebabas y la rugosidad.

Gran apertura: ideal para mecanizado de desbaste y corte de materiales gruesos. Aunque la calidad del filo de corte puede ser ligeramente inferior, garantiza una adecuada ventilación y refrigeración.

Velocidad de corte:

Apertura pequeña: debido al flujo de aire concentrado y la alta presión, generalmente se puede lograr una alta velocidad de corte, pero se utiliza principalmente para materiales delgados y cortes finos.

Gran apertura: la velocidad de corte es relativamente lenta, pero es adecuada para trabajar con materiales gruesos, garantizando que los materiales se puedan enfriar por completo y que la escoria se pueda eliminar durante el corte.

Materiales aplicables:

Apertura pequeña: adecuada para cortes de alta precisión de placas de metal delgadas, piezas finas, acero inoxidable, aluminio y otros materiales.

Gran apertura: adecuada para cortar placas de metal gruesas, acero al carbono, acero de aleación y otros materiales, y adecuada para escenarios de aplicación que requieren una gran cobertura de flujo de aire y efecto de enfriamiento.

Ejemplo:

Apertura pequeña (por ejemplo, 1,0 mm o 1,5 mm):

Ventajas: alta precisión y alta calidad de corte.

Aplicación: Piezas finas, placas delgadas, acero inoxidable, aluminio, etc.

Apertura grande (por ejemplo, 2,5 mm o más):

Ventajas: Adecuado para materiales gruesos, buen efecto de enfriamiento y descarga de escoria.

Aplicación: placa gruesa, acero al carbono, acero aleado, etc.

La selección del tamaño de la abertura debe determinarse según el grosor del material a cortar, los requisitos de calidad de corte y las necesidades específicas de procesamiento. Una abertura pequeña es adecuada para cortar materiales delgados y de alta precisión, mientras que una abertura grande es adecuada para materiales gruesos y para aplicaciones con altos requisitos de refrigeración. La selección razonable del tamaño de apertura puede mejorar significativamente la eficiencia y la calidad del corte por láser.