Einschichtige und doppelschichtige Laserschneiddüsen unterscheiden sich in Aufbau und Funktion hauptsächlich in folgenden Punkten: Strukturdesign: Einschichtdüse: Die einschichtige Laserschneiddüse verfügt über nur einen einschichtigen Luftstromkanal. Der Luftstrom tritt aus einer Öffnung aus und wirkt direkt auf den Schneidbereich. Doppelschichtdüse: Die doppelschichtige Laserschneiddüse verfügt über zwei Luftstromkanäle, üblicherweise eine innere und eine äußere Schicht, aus denen jeweils ein Luftstrom austreten kann. Luftstromregelung: Einschichtdüse: Da nur ein Luftstromkanal vorhanden ist, sind Richtung und Geschwindigkeit des Luftstroms relativ festgelegt, und komplizierte Einstellungen sind nicht einfach vorzunehmen. Doppelschichtdüse: Sie kann den Luftstrom in der inneren bzw. äußeren Schicht regeln und Druck und Richtung des Luftstroms flexibel anpassen, wodurch Schneidwirkung und -genauigkeit verbessert werden. Anwendungsszenario: Einschichtdüse: Geeignet zum Schneiden dünner Materialien und für Anwendungen mit geringen Anforderungen an die Schnittqualität, mit einfacher Konstruktion und niedrigen Kosten. Zweischichtdüse: Geeignet zum Schneiden dicker Materialien und für Anwendungen mit hohen Anforderungen an die Schnittqualität. Sie ermöglicht eine bessere Kontrolle der beim Schneiden entstehenden Schlacke und Gase und sorgt für eine glattere Schnittfläche.

Schnittqualität: Einschichtdüse: Durch den einfachen Luftstrom kann es beim Schneiden leicht zur Schlackenanhaftung kommen, und die Schnittfläche ist möglicherweise nicht glatt genug. Zweischichtdüse: Durch die Steuerung des zweischichtigen Luftstroms können Schlackenbildung und -anhaftung effektiv reduziert und die Glätte und Schnittqualität der Schnittfläche verbessert werden.

Kosten: Einschichtdüse: Niedrige Herstellungskosten, geeignet für kleine Verarbeitungsbetriebe und Unternehmen mit begrenztem Budget. Zweischichtdüse: Aufgrund ihres komplexen Designs und der hohen Herstellungskosten kann sie die Schneideffizienz und -qualität deutlich verbessern und eignet sich für professionelles Laserschneiden und hochpräzise Industrieanwendungen.

In der Laserschneiddüse haben unterschiedliche Öffnungsgrößen erhebliche Auswirkungen auf den Schneidvorgang, einschließlich Luftgeschwindigkeit, Schnittqualität, Schnittgeschwindigkeit und Anpassungsfähigkeit an Schneidmaterialien. Im Folgenden sind die spezifischen Bedeutungen der unterschiedlichen Porengrößen aufgeführt: Luftgeschwindigkeit und Druck: Kleine Öffnung: Eine kleinere Öffnung erzeugt eine höhere Luftgeschwindigkeit und einen höheren Druck. Dies ist hilfreich, um Schlacke und Oxide im Schneidbereich effektiver zu entfernen und die Schnittqualität und -genauigkeit zu verbessern. Geeignet für das Feinschneiden dünner Materialien. Große Öffnung: Eine größere Öffnung erzeugt eine niedrigere Luftgeschwindigkeit und einen niedrigeren Druck, deckt jedoch einen größeren Bereich ab. Geeignet zum Schneiden dicker Materialien, da sie genügend Luftstromabdeckung bietet, um Wärme abzuleiten und Schlacke zu entfernen. Schnittqualität: Kleine Öffnung: Sie kann einen konzentrierteren Luftstrom erzeugen, der besser für das Feinschneiden geeignet ist und eine höhere Schnittkantenqualität erzielen sowie Grat und Rauheit reduzieren kann. Große Öffnung: Geeignet für die Grobbearbeitung und das Schneiden dicker Materialien. Obwohl die Qualität der Schneidkante etwas geringer sein kann, kann eine ausreichende Luftstromabdeckung und Kühlung gewährleistet werden. Schnittgeschwindigkeit: Kleine Blende: Durch konzentrierten Luftstrom und hohen Druck kann normalerweise eine hohe Schnittgeschwindigkeit erreicht werden, dies wird jedoch hauptsächlich für dünne Materialien und feines Schneiden verwendet. Große Blende: Die Schnittgeschwindigkeit ist relativ langsam, eignet sich jedoch für den Umgang mit dicken Materialien, um sicherzustellen, dass die Materialien vollständig gekühlt und die Schlacke während des Schneidens entfernt werden kann. Anwendbare Materialien: Kleine Blende: Geeignet für hochpräzises Schneiden von dünnen Metallplatten, feinen Teilen, Edelstahl, Aluminium und anderen Materialien. Große Blende: Geeignet zum Schneiden von dicken Metallplatten, Kohlenstoffstahl, legiertem Stahl und anderen Materialien und geeignet für Anwendungsszenarien, die eine große Luftstromabdeckung und Kühlwirkung erfordern. Beispiel: Kleine Blende (z. B. 1,0 mm oder 1,5 mm): Vorteile: Hohe Präzision und hohe Schnittqualität. Anwendung: Feine Teile, dünne Platten, Edelstahl, Aluminium usw. Große Blende (z. B. 2,5 mm oder mehr): Vorteile: Geeignet für dicke Materialien, gute Kühl- und Schlackenabfuhr. Anwendung: dicke Platten, Kohlenstoffstahl, legierter Stahl usw. Die Wahl der Blendengröße sollte entsprechend der Dicke des Schneidmaterials, den Anforderungen an die Schnittqualität und den spezifischen Verarbeitungsanforderungen erfolgen. Eine kleine Blende eignet sich zum Schneiden hochpräziser und dünner Materialien, während eine große Blende für dicke Materialien und Anwendungen mit hohen Anforderungen an die Kühlwirkung geeignet ist. Eine sinnvolle Wahl der Blendengröße kann die Effizienz und Qualität des Laserschneidens deutlich verbessern.

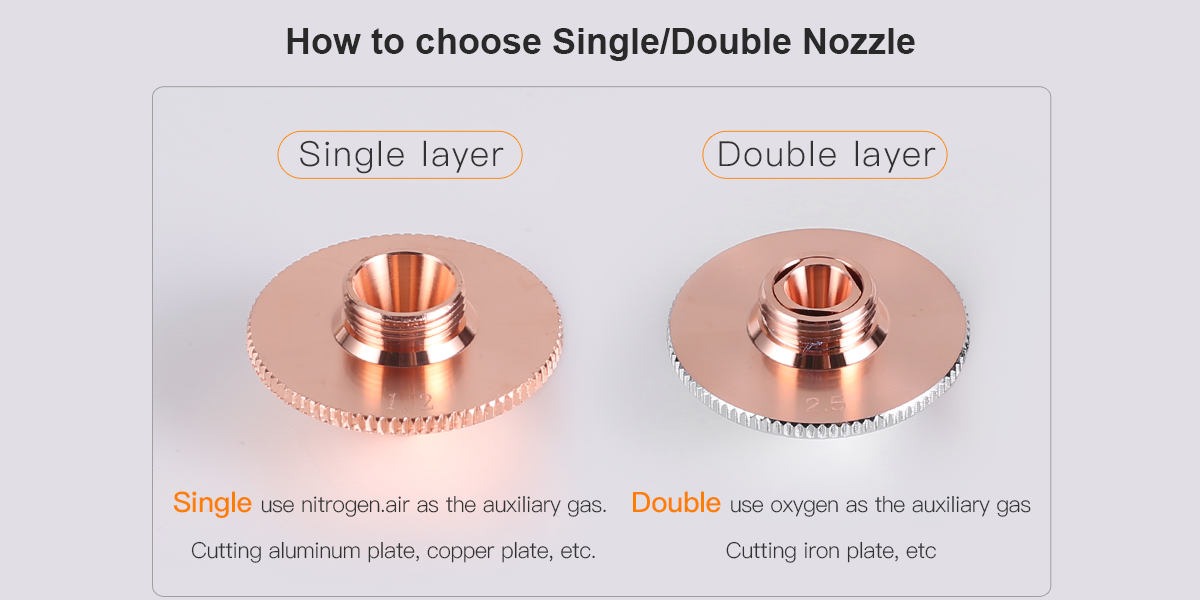

Was ist der Unterschied zwischen Einzel- und Doppellaserdüsen?

Kategorien: Comparison & review