Enkeltlags laserskæredyse og dobbeltlags laserskæredyse har følgende væsentlige forskelle i struktur og funktion:

Strukturelt design:

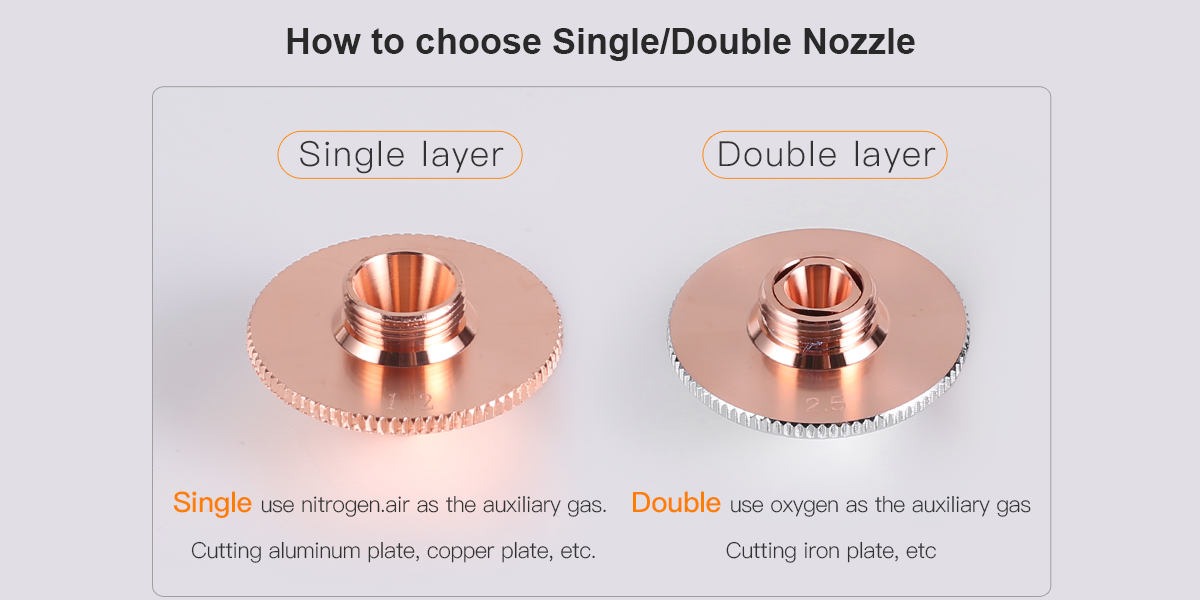

Enkeltlagsdyse: Enkeltlagslaserskæredysen har kun ét lag luftstrømskanal, og luftstrømmen skubbes ud af et hul og virker direkte på skæreområdet.

Dobbeltlagsdyse: Dobbeltlagslaserskæredysen har to luftstrømningskanaler, normalt et indre lag og et ydre lag, hvorfra luftstrømmen kan udstødes.

Luftstrømskontrol:

Enkeltlagsdyse: Fordi der kun er én luftstrømningskanal, er luftstrømmens retning og hastighed relativt fast, og det er ikke let at foretage komplicerede justeringer.

Dobbeltlagsdyse: Den kan styre luftstrømmen i henholdsvis det indre lag og det ydre lag og fleksibelt justere luftstrømmens tryk og retning og dermed forbedre skæreeffekten og præcisionen.

Anvendelsesscenarie:

Enkeltlagsdyse: Velegnet til skæring af tynde materialer og lejligheder med lave krav til skærekvalitet, med enkel struktur og lave omkostninger.

Dobbeltlagsdyse: Velegnet til skæring af tykke materialer og steder med høje krav til skærekvalitet, hvilket bedre kan kontrollere slagge og gas, der genereres under skæring, og sikre en glattere skæreoverflade.

Skærekvalitet:

Enkeltlagsdyse: På grund af den enkelte luftstrøm er det let at der sætter sig slagge under skæring, og skærefladen er muligvis ikke glat nok.

Dobbeltlagsdyse: Ved at styre den dobbeltlagede luftstrøm kan dannelsen og vedhæftningen af slagge effektivt reduceres, og skærefladens glathed og skærekvalitet kan forbedres.

Koste:

Enkeltlagsdyse: lave produktionsomkostninger, velegnet til små forarbejdningsanlæg og virksomheder med begrænset budget.

Dobbeltlagsdyse: På grund af dets komplekse design og høje produktionsomkostninger kan den forbedre skæreeffektiviteten og kvaliteten betydeligt og er velegnet til professionel laserskæring og industrielle applikationer med høj præcision.

I laserskæredysen har forskellige åbningsstørrelser betydelige effekter på skæreprocessen, herunder lufthastighed, skærekvalitet, skærehastighed og tilpasningsevne af skærematerialer. Følgende er de specifikke betydninger, der repræsenteres af forskellige porestørrelser:

Lufthastighed og -tryk:

Lille blænde: En mindre blænde vil producere højere lufthastighed og højere tryk. Dette er nyttigt til at fjerne slagge og oxid i skæreområdet mere effektivt og forbedre skærekvaliteten og præcisionen. Velegnet til finskæring af tynde materialer.

Stor blænde: En større blænde vil give en lavere lufthastighed og et lavere tryk, men den vil dække et bredere område. Velegnet til skæring af tykke materialer, hvilket kan give tilstrækkelig luftstrømsdækning til at hjælpe med at aflede varme og fjerne slagge.

Skærekvalitet:

Lille blænde: Den kan give en mere koncentreret luftstrøm, hvilket er mere egnet til finskæring, og kan opnå højere skærkvalitet og reducere grat og ruhed.

Stor blændeåbning: Velegnet til grovbearbejdning og skæring af tykke materialer. Selvom skærkvaliteten kan være en smule lavere, kan den sikre tilstrækkelig luftstrømsdækning og køling.

Skærehastighed:

Lille blænde: På grund af koncentreret luftstrøm og højt tryk kan der normalt opnås høj skærehastighed, men den bruges hovedsageligt til tynde materialer og finskæring.

Stor blænde: Skærehastigheden er relativt lav, men den er velegnet til håndtering af tykke materialer, hvilket sikrer, at materialerne kan afkøles fuldstændigt, og slaggen kan fjernes under skæring.

Anvendelige materialer:

Lille blænde: Velegnet til højpræcisionsskæring af tynde metalplader, fine dele, rustfrit stål, aluminium og andre materialer.

Stor blænde: Velegnet til skæring af tykke metalplader, kulstofstål, legeret stål og andre materialer, og velegnet til anvendelsesscenarier, der kræver stor luftstrømsdækning og køleeffekt.

Eksempel:

Lille blændeåbning (f.eks. 1,0 mm eller 1,5 mm):

Fordele: høj præcision og høj skærekvalitet.

Anvendelse: Fine dele, tynde plader, rustfrit stål, aluminium osv.

Stor blændeåbning (f.eks. 2,5 mm eller mere):

Fordele: Velegnet til tykke materialer, god køling og slaggeafgivelseseffekt.

Anvendelse: tyk plade, kulstofstål, legeret stål osv.

Valget af åbningsstørrelse bør bestemmes i henhold til skærematerialets tykkelse, krav til skærekvalitet og specifikke forarbejdningskrav. En lille åbning er egnet til skæring af højpræcisions- og tynde materialer, mens en stor åbning er egnet til tykke materialer og lejligheder med høje krav til køleeffekt. Et rimeligt valg af blændestørrelse kan forbedre effektiviteten og kvaliteten af laserskæring betydeligt.