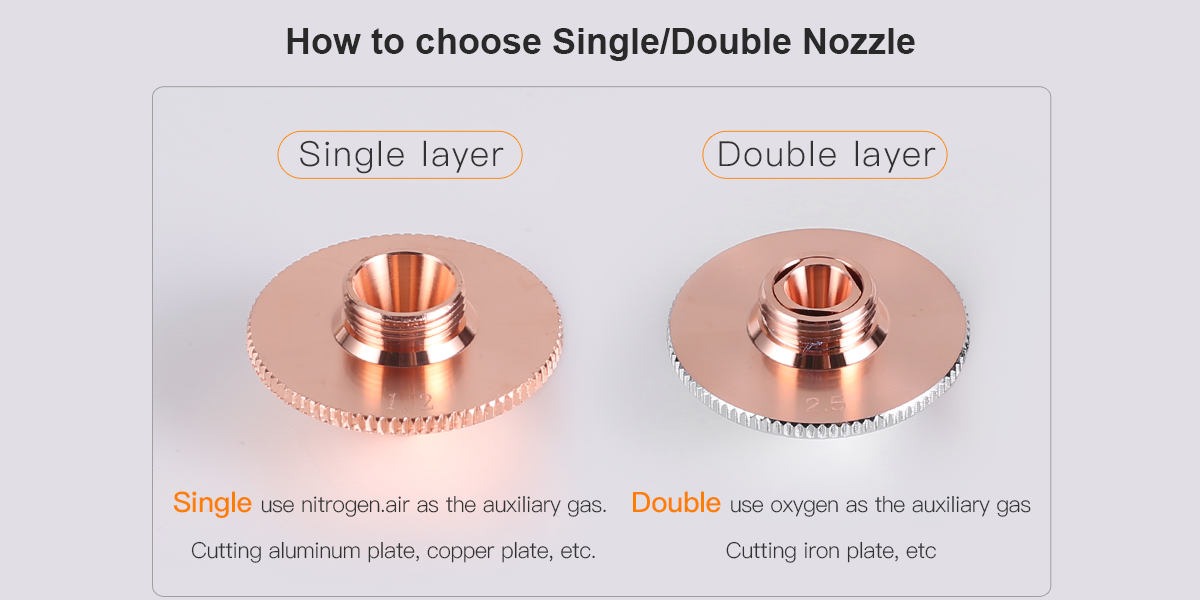

Jednovrstvé laserová řezací tryska a dvouvrstvá laserová řezací tryska mají následující hlavní rozdíly ve struktuře a funkci:

Konstrukční návrh:

Jednovrstvá tryska: Jednovrstvá laserová řezací tryska má pouze jednu vrstvu kanálu pro proudění vzduchu a proud vzduchu je vypouštěn z otvoru a přímo působí na řeznou oblast.

Dvouvrstvá tryska: Dvouvrstvá laserová řezací tryska má dva kanály pro proudění vzduchu, obvykle vnitřní vrstvu a vnější vrstvu, ze kterých může být proud vzduchu vypouštěn.

Regulace průtoku vzduchu:

Jednovrstvá tryska: Protože existuje pouze jeden kanál pro proudění vzduchu, směr a rychlost proudění vzduchu jsou relativně pevné a není snadné provádět složité nastavení.

Dvouvrstvá tryska: Dokáže řídit proudění vzduchu ve vnitřní a vnější vrstvě a flexibilně upravovat tlak a směr proudění vzduchu, čímž zlepšuje řezný účinek a přesnost.

Scénář aplikace:

Jednovrstvá tryska: vhodné pro řezání tenkých materiálů a příležitostí s nízkými požadavky na kvalitu řezu, s jednoduchou konstrukcí a nízkými náklady.

Dvouvrstvá tryska: Vhodné pro řezání silných materiálů a míst s vysokými požadavky na kvalitu řezu, což umožňuje lépe kontrolovat strusku a plyny vznikající během řezání a zajišťuje hladší řezný povrch.

Kvalita řezu:

Jednovrstvá tryska: Vzhledem k jedinému proudu vzduchu se během řezání snadno usazuje struska a řezná plocha nemusí být dostatečně hladká.

Dvouvrstvá tryska: Řízením dvojitého proudění vzduchu lze účinně snížit tvorbu a ulpívání strusky a zlepšit hladkost a kvalitu řezu řezné plochy.

Náklady:

Jednovrstvá tryska: nízké výrobní náklady, vhodné pro malé zpracovatelské závody a podniky s omezeným rozpočtem.

Dvouvrstvá tryska: Díky své složité konstrukci a vysokým výrobním nákladům může výrazně zlepšit efektivitu a kvalitu řezání a je vhodný pro profesionální laserové řezání a vysoce přesné průmyslové aplikace.

V laserové řezací trysce mají různé velikosti otvorů významný vliv na proces řezání, včetně rychlosti vzduchu, kvality řezu, rychlosti řezání a přizpůsobivosti řezných materiálů. Následují specifické významy reprezentované různými velikostmi pórů:

Rychlost a tlak vzduchu:

Malý otvor: Menší otvor zajistí vyšší rychlost vzduchu a vyšší tlak. To pomáhá efektivněji odstraňovat strusku a oxidy v oblasti řezu a zlepšuje kvalitu a přesnost řezu. Vhodné pro jemné řezání tenkých materiálů.

Velký otvor: větší otvor zajistí nižší rychlost vzduchu a nižší tlak, ale pokryje širší rozsah. Vhodné pro řezání silných materiálů, které mohou zajistit dostatečné proudění vzduchu k odvádění tepla a odstranění strusky.

Kvalita řezu:

Malý otvor: může poskytnout koncentrovanější proudění vzduchu, což je vhodnější pro jemné řezání, a může dosáhnout vyšší kvality řezné hrany a snížit otřepy a drsnost.

Velký otvor: vhodný pro hrubé obrábění a řezání silných materiálů. I když kvalita břitu může být o něco nižší, může zajistit dostatečné proudění vzduchu a chlazení.

Rychlost řezání:

Malý otvor: Díky koncentrovanému proudění vzduchu a vysokému tlaku lze obvykle dosáhnout vysoké řezné rychlosti, ale používá se hlavně pro tenké materiály a jemné řezání.

Velký otvor: rychlost řezání je relativně pomalá, ale je vhodná pro práci s tlustými materiály, což zajišťuje, že materiály mohou být zcela ochlazeny a struska může být během řezání odstraněna.

Použitelné materiály:

Malý otvor: vhodný pro vysoce přesné řezání tenkých kovových plechů, jemných dílů, nerezové oceli, hliníku a dalších materiálů.

Velký otvor: vhodný pro řezání silných plechů, uhlíkové oceli, legované oceli a dalších materiálů a vhodný pro aplikace vyžadující velké proudění vzduchu a chladicí účinek.

Příklad:

Malá clona (např. 1,0 mm nebo 1,5 mm):

Výhody: vysoká přesnost a vysoká kvalita řezu.

Použití: Jemné díly, tenké plechy, nerezová ocel, hliník atd.

Velká clona (např. 2,5 mm nebo více):

Výhody: Vhodné pro silné materiály, dobrý chladicí a odváděcí účinek strusky.

Použití: tlustý plech, uhlíková ocel, legovaná ocel atd.

Výběr velikosti otvoru by měl být určen podle tloušťky řezaného materiálu, požadavků na kvalitu řezu a specifických požadavků na zpracování. Malý otvor je vhodný pro řezání vysoce přesných a tenkých materiálů, zatímco velký otvor je vhodný pro silné materiály a případy s vysokými požadavky na chladicí účinek. Rozumný výběr velikosti clony může výrazně zlepšit efektivitu a kvalitu laserového řezání.