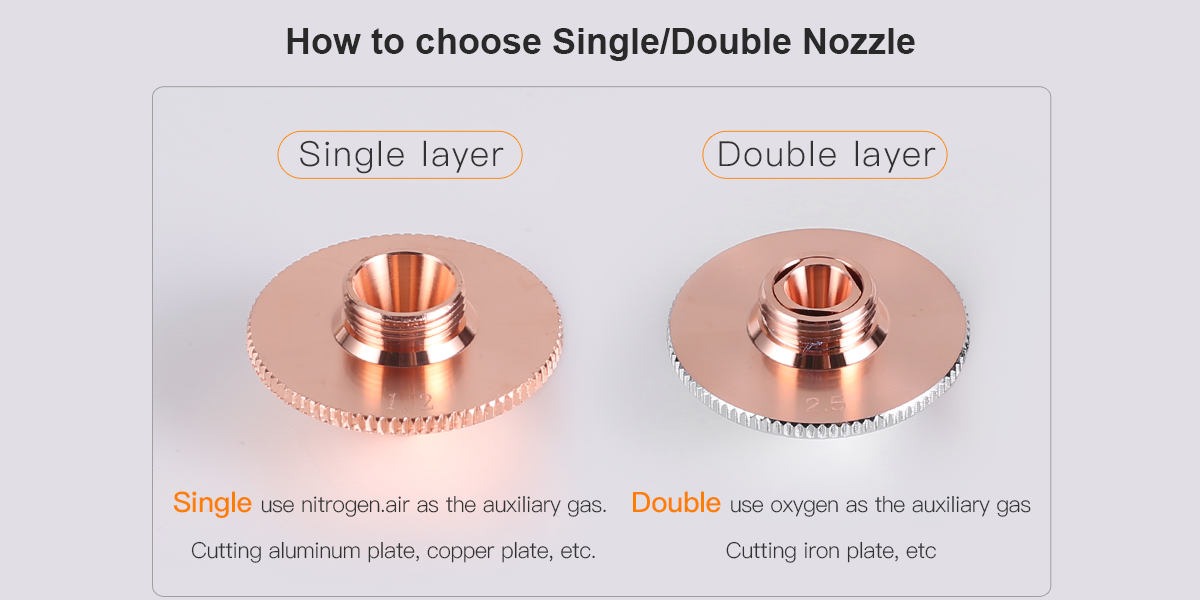

طبقة واحدة فوهة القطع بالليزر والفوهة القطع بالليزر ذات الطبقتين تختلفان بشكل رئيسي في البنية والوظيفة:

التصميم الهيكلي:

فوهة ذات طبقة واحدة: تحتوي فوهة القطع بالليزر أحادية الطبقة على طبقة واحدة فقط من قناة تدفق الهواء، ويتم إخراج تدفق الهواء من الفتحة ويعمل مباشرة على منطقة القطع.

فوهة مزدوجة الطبقة: تحتوي فوهة القطع بالليزر ذات الطبقة المزدوجة على قناتين لتدفق الهواء، عادةً طبقة داخلية وطبقة خارجية، يمكن إخراج تدفق الهواء منهما على التوالي.

التحكم في تدفق الهواء:

فوهة ذات طبقة واحدة: نظرًا لوجود قناة تدفق هواء واحدة فقط، فإن اتجاه وسرعة تدفق الهواء ثابتان نسبيًا، وليس من السهل إجراء تعديلات معقدة.

فوهة مزدوجة الطبقة: يمكنه التحكم في تدفق الهواء في الطبقة الداخلية والطبقة الخارجية على التوالي، وضبط ضغط واتجاه تدفق الهواء بمرونة، وبالتالي تحسين تأثير القطع والدقة.

سيناريو التطبيق:

فوهة ذات طبقة واحدة: مناسبة لقطع المواد الرقيقة والمناسبات ذات المتطلبات المنخفضة لجودة القطع، مع بنية بسيطة وتكلفة منخفضة.

فوهة مزدوجة الطبقة: مناسب لقطع المواد السميكة والأماكن ذات المتطلبات العالية لجودة القطع، مما يمكنه التحكم بشكل أفضل في الخبث والغاز الناتج أثناء القطع وضمان سطح قطع أكثر سلاسة.

جودة القطع:

فوهة ذات طبقة واحدة: بسبب تدفق الهواء الفردي، من السهل حدوث التصاق الخبث أثناء القطع، وقد لا يكون سطح القطع أملسًا بدرجة كافية.

فوهة مزدوجة الطبقة: من خلال التحكم في تدفق الهواء مزدوج الطبقة، يمكن تقليل تكوين الخبث وتماسكه بشكل فعال، ويمكن تحسين نعومة وجودة قطع سطح القطع.

يكلف:

فوهة ذات طبقة واحدة: تكلفة تصنيع منخفضة، ومناسبة لمصانع المعالجة الصغيرة والمؤسسات ذات الميزانية المحدودة.

فوهة مزدوجة الطبقة: بفضل تصميمها المعقد وتكلفة تصنيعها العالية، يمكنها تحسين كفاءة القطع والجودة بشكل كبير، وهي مناسبة للقطع بالليزر الاحترافي والتطبيقات الصناعية عالية الدقة.

في فوهة القطع بالليزر، تؤثر أحجام الفتحات المختلفة بشكل كبير على عملية القطع، بما في ذلك سرعة الهواء، وجودة القطع، وسرعة القطع، وقابلية مواد القطع للتكيف. فيما يلي المعاني المحددة التي تمثلها أحجام المسام المختلفة:

سرعة الهواء والضغط:

فتحة صغيرة: تُنتج فتحة أصغر سرعة هواء وضغطًا أعلى. هذا يُساعد على إزالة الخبث والأكسيد من منطقة القطع بفعالية أكبر، ويُحسّن جودة القطع ودقته. مُناسب للقطع الدقيق للمواد الرقيقة.

فتحة كبيرة: تُنتج فتحة أكبر سرعة هواء وضغطًا أقل، لكنها تغطي نطاقًا أوسع. مناسبة لقطع المواد السميكة، حيث توفر تغطية كافية لتدفق الهواء للمساعدة في تبديد الحرارة وإزالة الخبث.

جودة القطع:

فتحة صغيرة: يمكنها توفير تدفق هواء أكثر تركيزًا، وهو أكثر ملاءمة للقطع الدقيق، ويمكن الحصول على جودة حافة قطع أعلى وتقليل النتوءات والخشونة.

فتحة كبيرة: مناسبة للتشغيل الخشن وقطع المواد السميكة. على الرغم من أن جودة حافة القطع قد تكون أقل قليلاً، إلا أنها تضمن تغطية كافية لتدفق الهواء والتبريد.

سرعة القطع:

فتحة صغيرة: بسبب تدفق الهواء المركز والضغط العالي، يمكن عادةً تحقيق سرعة قطع عالية، ولكنها تستخدم بشكل أساسي للمواد الرقيقة والقطع الدقيق.

فتحة كبيرة: سرعة القطع بطيئة نسبيًا، ولكنها مناسبة للتعامل مع المواد السميكة، مما يضمن إمكانية تبريد المواد بالكامل وإزالة الخبث أثناء القطع.

المواد المطبقة:

فتحة صغيرة: مناسبة للقطع عالي الدقة للصفائح المعدنية الرقيقة والأجزاء الدقيقة والفولاذ المقاوم للصدأ والألومنيوم والمواد الأخرى.

فتحة كبيرة: مناسبة لقطع الصفائح المعدنية السميكة والفولاذ الكربوني والفولاذ السبائكي وغيرها من المواد، ومناسبة لسيناريوهات التطبيق التي تتطلب تغطية تدفق هواء كبيرة وتأثير تبريد.

مثال:

فتحة صغيرة (على سبيل المثال 1.0 مم أو 1.5 مم):

المميزات: دقة عالية وجودة قطع عالية.

التطبيق: الأجزاء الدقيقة، والألواح الرقيقة، والفولاذ المقاوم للصدأ، والألومنيوم، وما إلى ذلك.

فتحة كبيرة (على سبيل المثال 2.5 مم أو أكثر):

المزايا: مناسبة للمواد السميكة، وتبريد جيد وتأثير تفريغ الخبث.

التطبيق: لوحة سميكة، الفولاذ الكربوني، الفولاذ السبائكي، الخ.

يجب تحديد حجم فتحة القطع وفقًا لسمك مادة القطع، ومتطلبات جودة القطع، ومتطلبات المعالجة المحددة. الفتحة الصغيرة مناسبة لقطع المواد عالية الدقة والرفيعة، بينما تناسب الفتحة الكبيرة المواد السميكة والحالات التي تتطلب تبريدًا عاليًا. يمكن أن يؤدي الاختيار المعقول لحجم الفتحة إلى تحسين كفاءة وجودة القطع بالليزر بشكل كبير.